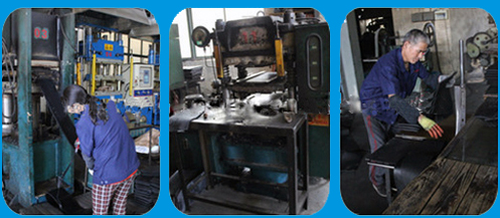

Proses produksi landasan kereta api

Bantalan reldapat mencegah abrasi bantalan rel dan hancurnya bantalan di bawah kaki rel. Bantalan rel karet biasanya dirancang untuk karakteristik defleksi-beban tertentu. Kekakuan awal bantalan rel dirancang rendah sehingga deformasi akibat beban kaki pegas cukup besar.

Bagi insinyur perkeretaapian dan manajer pengadaan, memahami cara suatu komponen dibuat sama pentingnya dengan mengetahui spesifikasinya. Proses Produksi Bantalan Kereta Api adalah rangkaian teknik kimia dan pencetakan presisi yang canggih. Bantalan Karet Rel berkualitas tinggi-tidak hanya dicap; itu dirancang untuk bertahan dalam jutaan siklus beban.

Langkah 1: Pemilihan dan Peracikan Bahan

Perjalanan Railroad Pad yang tahan lama dimulai di ruang pencampuran. Tergantung pada kekakuan track yang dibutuhkan, material seperti Karet Alam, SBR, HDPE, atau EVA dipilih. Di GNEE RAIL, polimer mentah dicampur dengan bahan penguat, antioksidan, dan bahan pengawet dalam perbandingan yang tepat. Tahap "peracikan" ini sangat penting, karena menentukan ketahanan Rail Elastic Pad di masa depan terhadap sinar UV, minyak, dan suhu ekstrem.

Langkah 2: Vulkanisasi dan Pencetakan

- Ini adalah inti dari proses manufaktur. Bahan gabungan ditempatkan ke dalam-cetakan baja presisi tinggi.

- Untuk bantalan berbahan dasar karet-, material mengalami vulkanisasi di bawah panas dan tekanan tinggi. Proses kimia ini mengubah karet lunak menjadi bentuk yang elastis dan tangguh.

| Bantalan Rel Karet | ||

| Parameter Teknis | Satuan | Nilai |

| Kekakuan | buku | 90-130 |

| Kekerasan Pantai A | derajat | 72-80 derajat |

| Resistensi Elektronik | Ω | Lebih besar atau sama dengan 106 |

| Kekuatan Tarik sebelum Penuaan | Ayah | Lebih besar dari atau sama dengan 12,5 |

| Pemanjangan sebelum Penuaan | % | Lebih besar dari atau sama dengan 250 |

- Untuk bantalan berbahan dasar plastik-(seperti HDPE), biasanya digunakan proses pencetakan injeksi.

| Bantalan Rel HDPE | |||

| Parameter Teknis | Satuan | Persyaratan Teknis | Nilai |

| Kepadatan | gram/cm3 | 0.95-0.98 | 0.95 |

| Kekuatan Tarik | Ayah | Lebih besar dari atau sama dengan 19 | 19 |

| Pemanjangan | % | >80 | 150 |

| Titik lebur | derajat | 170-190 | 190 |

| Resistensi Isolasi | Ω | Lebih besar dari atau sama dengan 1×1010 | 3.5 ×1010 |

| Kekerasan | A | Lebih besar dari atau sama dengan 98 | 98(A) |

- Mesin press otomatis yang canggih memastikan bahwa setiap Track Pad Karet terbentuk dengan kepadatan yang seragam dan dimensi yang tepat, menghilangkan kekosongan internal yang dapat menyebabkan kegagalan dini.

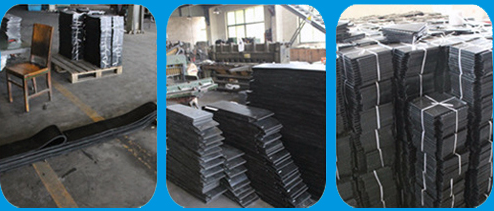

Langkah 3: Pemangkasan dan Penyelesaian

Setelah dikeluarkan dari cetakan, bantalan mengalami pencairan untuk menghilangkan bahan berlebih (flash) dari tepinya. Hal ini memastikan kecocokan yang rapi dalam sistem pengikat. Pad-berperforma tinggi mungkin menjalani proses pengawetan sekunder untuk lebih menstabilkan dimensinya.

Langkah 4: Pengujian Ketat

Sebelum meninggalkan pabrik, Rail Pads harus membuktikan kelayakannya. Kontrol kualitas mencakup uji Kekakuan Statis dan Dinamis, pengujian ketahanan lelah (seringkali hingga 3 juta siklus), dan pemeriksaan hambatan listrik.

Standar Manufaktur GNEE RAIL

Di GNEE RAIL, kami mengontrol setiap langkah lini produksi untuk memenuhi standar internasional seperti UIC, DIN, dan AREMA. Baik memproduksi pelat pemandu standar atau Under Sleeper Pads yang kompleks, komitmen kami terhadap presisi proses menjamin produk yang mengurangi biaya pemeliharaan untuk proyek perkeretaapian Anda.

Bantalan rel EVA/HDPE/karet kami memiliki elastisitas tinggi, berlaku untuk jenis rel seperti rel UIC54, UIC60, BS80lbs,BS100lbs, dan ukuran sesuai pesanan. Bantalan dapat disesuaikan dengan atau tanpa alur, dalam berbagai kemungkinan desain, tergantung pada kebutuhan pelanggan.